Produktfehler und Prozessfehler verursachen oftmals schwerwiegende Probleme, die nur durch kostspielige Anstrengungen, wie zum Beispiel Rückrufaktionen, behoben werden können. Die FMEA dient somit zur systematischen Erfassung und Analyse möglicher Fehler eines Prozesses, Produktes oder Systems, um vorbeugend die Qualität in Ihrem Unternehmen zu sichern.

Der Grundgedanke der FMEA ist die Vorbeugung

Bei dieser Methode handelt sich um ein formalisiertes Verfahren, um ausgehend vom Betrachtungsgegenstand alle erdenklichen Fehler und deren Ursachen zu ermitteln. Die Anwendungsmöglichkeiten einer FMEA erstrecken sich auf die unterschiedlichsten Betrachtungsgegenstände, wie Produkte oder Tätigkeiten im Rahmen von Prozessabläufen oder Ausfall- bzw. Sicherheitsrisiken von Maschinen und Anlagen. Die ursprüngliche klassische Unterteilung der Fehler-Möglichkeits- und Einfluss-Analyse unterscheidet die Perspektiven System, Konstruktion und Prozess.

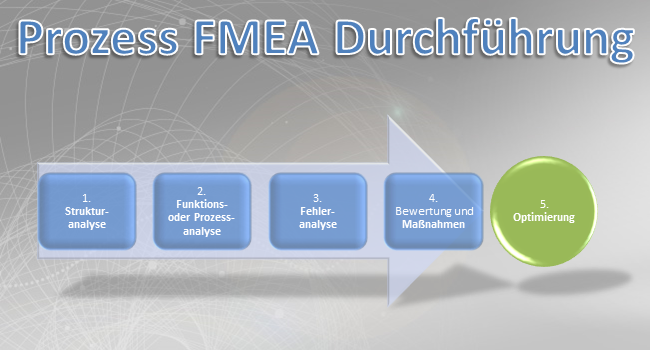

Die prinzipiellen Arbeitsschritte der Konstruktions-FMEA lassen sich dabei wie folgt definieren

1. Strukturanalyse

Im ersten Schritt der FMEA ist der Analysegegenstand in sinnvolle Betrachtungseinheiten aufzuteilen. Dazu sind die Systemelemente zu identifizieren und der strukturelle Zusammenhang der einzelnen Elemente ist hierarchisch zu gliedern. Die Strukturanalyse erfolgt also im Allgemeinen im Top-Down-Vorgehen, um so vom Objekt zu den einzelnen Komponenten zu gelangen. Die einzelnen Komponenten können dann weiter untersucht werden.

2. Funktionsanalyse

Im Schritt 2 werden die Systemelemente hinsichtlich ihrer Funktionen analysiert. Funktionen sind die technischen Anforderungen an das Produkt, beziehungsweise die Konstruktionsziele. Funktionen sind eindeutig, konkret, verifizierbar und validierbar. Die Funktionen der einzelnen Komponenten beziehungsweise der Prozesse und Teilprozessen müssen nun hierarchisch dargestellt werden. Die Darstellung, die das Zusammenwirken der Funktionen zeigt, ist ein Funktionsbaum.

3. Fehleranalyse

In diesem Schritt müssen für alle relevanten Systemelemente bzw. Funktionsgruppen Fehleranalysen durchgeführt werden. Die möglichen Fehlfunktionen werden von den Funktionen abgeleitet, denn dort wo eine Funktion vorhanden ist, kann auch eine Fehlfunktion auftreten. Fehlfunktionen sind mögliche Abweichungen vom gewünschten Sollzustand.

4. Maßnahmenanalyse und Bewertung

Nach der Fehleranalyse mit Ursachenfindung wird im Schritt 4 nun die Stufe der Risikobewertung gestartet. Vor der eigentlichen Bewertung des aktuellen Ist-Risikos ist jedoch noch zu recherchieren, welche (Prüf-)Maßnahmen und vorbeugende Methoden sich aktuell bereits in der Anwendung befinden, um eine fehlerfreie Herstellung des Produkts sicherzustellen. Die eigentliche Risikobewertung wird in dem FMEA-Formblatt vorgenommen, indem die Bewertungszahlen „B“, „E“ und „A“ mithilfe von Tabellen ermittelt werden und durch Multiplikation die „RPZ“ (Risikoprioritätszahl) errechnet wird.

5. Optimierung

Maßnahmen sind dort zu erarbeiten, wo das ermittelte Risiko größer ist als das festgelegte Grenzrisiko. Das aktuelle Risiko muss minimiert werden, indem zum Beispiel Vermeidungs- und Entdeckungsmaßnahmen vorgeschlagen werden. Bei der Empfehlung von Maßnahmen sollten folglich vorbeugende Maßnahmen den Vorzug erhalten. Unter Berücksichtigung der gefundenen Maßnahmen erfolgt im Team eine neue Risikoabschätzung. Ergibt die neue Risikobewertung ein erheblich gesenktes Risiko, werden die Maßnahmen umgesetzt. Wichtig ist, dass Verantwortliche für die Erledigung sowie Erledigungstermine vorgegeben werden und dies im FMEA-Formblatt dokumentiert wird.

Die FMEA bietet uns die Möglichkeit, Entwicklungs- und Fertigungsprozesse planbar, beherrschbar und steuerbar zu machen. Mit der FMEA lassen sich somit Fehler beim Kunden und daraus resultierende Folgekosten (z.B. Garantiekosten) und ein schlechtes Unternehmensimage vermeiden.

Werden Sie aktiv und schulen Sie Ihre Mitarbeiter in der FMEA

Führen Sie die Schulung Ihrer Mitarbeiter zur FMEA „Fehler-Möglichkeits- und Einfluss-Analyse“ in Ihrem Unternehmen einfach selbst durch! Mit unseren Schulungsunterlagen FMEA erhalten Sie die erforderlichen Medien und Materialien, die Sie für die Durchführung einer FMEA Schulung benötigen. Mit diesem Seminarpaket können Sie eine eintägige FMEA-Schulung durchführen.

Achtung, wichtiger Hinweis:

Das FMEA Seminarpaket TopTraining enthält die Schulungspräsentation der „FMEA Methodik Kurzschulung“ und ergänzt diese mit passenden Fallbeispielen zu einem Eintagesseminar. Inhaltlich sind somit die folgenden Themen in dieser Schulung im Fokus:

- Was ist eine FMEA?

- Der Siegeszug der Fehler-Möglichkeits- und Einfluss-Analyse

- Nutzen

- Anwendungsgebiete

- Vorgehensschritte

- Arbeitsblatt

- Bewertungskriterien

- Anwendung des Fehler – Kritikalitätsindex (FKI)

- Abschließende Vertiefung des gelerntes durch das zu bearbeitende Fallbeispiel

In die Seminarpräsentation sind zur Erweiterung auf das FMEA Tagesseminar die folgenden Dokumente im Format MS Word bzw. MS Excel eingebettet:

- Seminarleitfaden für das Tagesseminar mit Medienvorgaben

- Fallbeispiel im Word-Format mit Musterlösung

- Excel-Tool zur direkten Umsetzung der Lerninhalte

Die Dokumente können Sie durch Doppelklick auf die Icons öffnen und danach bei Bedarf in dem jeweiligen Format abspeichern.

KVP kontinuierliche Verbesserung Kurzschulung [Digital]

KVP kontinuierliche Verbesserung Kurzschulung [Digital]